开户配资平台

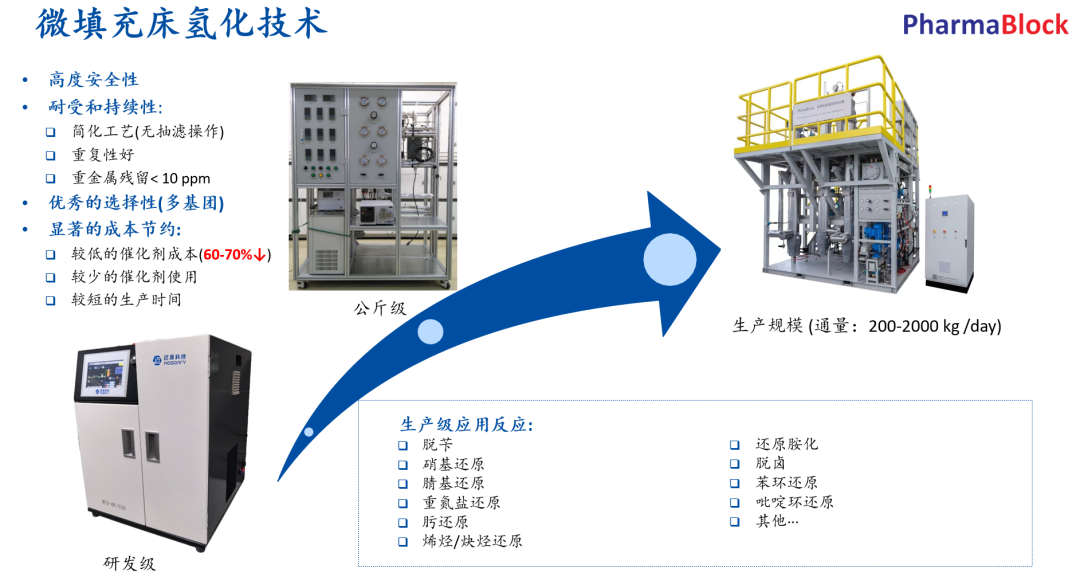

在全球医药行业加速向绿色制造转型的背景下,药石科技(300725)于 5 月 27 日举办的 “低碳技术促进医药绿色智造 — 连续流生产项目分享” 直播引发行业热议。本次直播紧扣国家《制造业绿色低碳发展行动方案(2025-2027 年)》政策导向,由药石科技工艺化学总监蒋爱民深度解析连续流技术、微填充床技术及非均相金属催化的前沿应用,为医药企业破解绿色生产难题提供了系统性解决方案。

浙江晖石连续流生产设备

01

技术赋能,

连续流技术颠覆传统生产路径

南京药石科技股份有限公司以新颖独特的分子砌块业务为核心助力药物发现,同时开发数千种分子砌块的放大工艺并实现规模化生产,推动客户药物开发项目。凭借分子砌块领域的积累、客户信赖及上游原料供应等优势,拓展了化学研发服务及中间体、原料药和药物制剂的工艺开发与生产服务,还整合连续流化学、微填充床等前沿技术,探索绿色、安全、智能化的先进制造及服务模式,促进制药行业创新与可持续发展。

作为医药行业绿色制造的先行者,药石科技依托浙江晖石智能化生产基地连续化生产车间,构建了覆盖多场景的连续流技术平台。通过采用连续塞式反应器、微通道反应器、连续管式反应器等先进设备,结合自动化控制系统,能够精准控制反应条件,有效解决传统间歇式生产中存在的温度控制难、混合不均匀、放大效应明显等问题。目前,药石科技已将连续流技术应用于90%加氢项目中,仅在2024年一年内,已完成连续加氢领域166个公斤级以上项目的成功交付。

02

绿色化学标杆,

ACS CMO绿色化学卓越奖案例

药石科技连续两年(2023 年、2024 年)荣获 ACS CMO 绿色化学卓越奖的项目,集中体现了药石科技在绿色技术上的领先地位:

2023 年获奖项目

通过 “连续脱羧 - 脱色 - 萃取” 全流程技术,将某药物中间体的生产周期从 10 天缩短至 5 分钟,工艺质量强度(PMI)从 12 降至 8,卤化溶剂使用量归零,人员及设备面积的使用仅原来的5%。

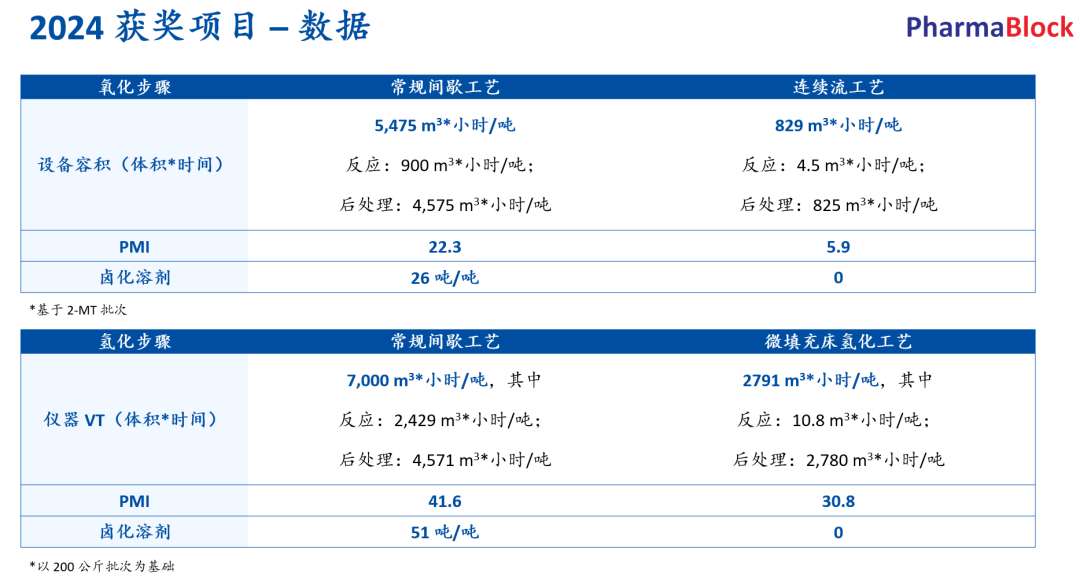

2024 年获奖项目

利用微填充床技术实现连续空气氧化和加氢还原胺化,反应体积从 2429 m 小时 / 吨降至 10.8 m 小时 / 吨,贵金属催化剂用量降低 60-70%,关键杂质控制到0.1%以下,时空转化率提升了900倍,实现六吨以上产品的生产和交付。

蒋爱民在直播中强调:“连续流技术不仅是工艺革新,更是对传统制药模式的颠覆。我们通过过程分析技术(PAT)实现从原料到产品的全流程智能化管控,同时整合 AI 与数字化技术,推进研发智能化与管理升级。” 例如,药石科技团队自研的连续光反应器通过模块化设计,成功应用于多个吨位级光催化项目。

03

多元技术,

构建绿色催化与连续流应用新优势

强大的连续流化学平台

规模与广度: 拥有超过700个连续流反应项目的成熟生产能力,涵盖50多种常规反应类型(包括低温、重氮化、高温高压、高能化学、氧化、硝化、卤化、脱羧/酯化、光/电催化等),尤其擅长处理涉及刺激/有毒/特殊气味物质的反应。

核心优势: 利用连续流技术强化微观混合和反应条件(如光催化),有效解决传统间歇式(batch)反应常见的转化率低、选择性差等问题。由此带来:

更快: 缩短反应时间。

更安全: 降低高危反应风险。

更高质量: 工艺稳定,输出产品质量一致。

更低能耗 & 成本: 反应体积小、设备占比低、效率高。

更多挑战反应: 实现传统方法难以进行的反应。

更稳定工艺: 过程控制精准。

生产能力: 兼具吨位级商业化生产和GMP生产能力。

领先的催化剂技术与氢化能力:

技术基石: 自研微填充床技术是其核心氢化平台,已成功应用于超过800个项目。

一体化能力: 建立了从催化剂研发、生产到回收的全套服务体系:

自主研发生产: 大部分催化剂由药石科技自研自产。

深度研发: 涵盖金属颗粒、载体研究、负载工艺及表征技术,确保催化剂稳定性与可靠性。

服务范围: 提供催化剂筛选与改型、稳定的加氢工艺开发、定制化设备匹配。

大规模产能: 具备年满负荷千吨级的放大生产能力。

催化剂库: 公斤级以上应用型号超40种,可筛选型号超800种,涵盖钯、铂、钌、铑、铁、钴、镍、铜等多种金属,提供超20款常用载体及载体改性能力。

技术特色:

催化剂设计: 结合实验与计算,研究吸附/活化方式,优化几何效应、电性效应及传质。

催化剂开发: 强大的催化剂库筛选与定制开发生产能力。

贵金属回收: 为客户建立“贵金属账户”,提供高效回收服务(回收率可达90%-95%以上),显著降低客户使用成本和废弃物处理负担。

04

安全合规,

从实验室到商业化的全周期保障

药石科技秉持在EHS 质量以及 IP 保护上重投的原则,EHS 通过全球TOP制药公司审计,遵循合规管理;质量通过110家客户以上的GMP 审计,150家客户以上的ISO 审计;IP通过全球TOP制药公司审计,实现区域管控、数据安全管控、项目管理、物料管理、员工及供应商管理。早在2019年9月,浙江晖石就零缺陷通过FDA GMP 审计,国内21年、23年、24年、25年都通过NMPA PAI审计,药石科技在ANDA、DMF、IND以及NDA大量项目上进入申报阶段。

05

Q&A

直播问题解答回顾

以下是对于直播时观众提及的问题进行回顾总结:

药石科技连续流技术在实际应用中,如何平衡技术先进性与生产成本的控制?在追求绿色低碳和高效生产的前提下,是否会导致生产成本的大幅增加,企业是如何应对这一挑战的?

药石科技在早期自有分子砌块产品和业务发展中积累了大量连续流经验技术,在 CDMO 中积极布局、运用也越来越广,为新产品开发提供多种反应类型的广度和某类反应类型多个案例研究的深度,保证开发成功率。同时药石科技重视技术平台的搭建,包括工艺开发、化工计算、流体仿真、设备加工全流程模块支持,减少小试到放大过程中工艺转移的失败风险,保障技术先进性,且生产成本可控。

微填充床技术在医药生产中的应用越来越广泛,药石科技在该技术的催化剂开发和设备设计加工方面已经取得了显著成果。针对不同类型的化学反应和药物合成需求,如何快速筛选和定制合适的催化剂以及优化设备参数,以实现最佳的生产效果?

基于药石科技已有经验,特别是 800 多个项目的研发、生产实践,形成了催化剂快速筛选的指南。当一个项目进来,通过反应类型,快速知道哪些催化剂对反应有利,常规反应类型也可以根据该指南快速定好潜在催化剂,以及适用什么工艺条件快速筛选。对于难度较高的反应,结合反应机理,内部的理论计算、催化剂的表征分析、工艺参数研究等确定催化剂的改进方向,提高催化剂的选择准确性和寿命。

药石科技的连续流生产项目已经成功应用于多个经典反应,并实现了安全稳定生产交付。对于一些新型的、具有挑战性的药物合成反应,如何利用现有的连续流技术和研发创新能力,快速评估其可行性,并制定相应的生产工艺方案?

药石科技已做过 50+ 常见反应类型,连续流和微填充床累计做了 1500 多个项目,大部分项目在内部都能找到案例经验,项目中建立了多学科、多模块的综合能力,系统性研究了化学反应传质传热、动力学参数,多年项目经验沉淀的工艺开发的流程和内核,让药石科技能够自信应对新的反应开发。

请问下最后的连续技术为什么能大幅度降低催化剂载量?

微填充床加氢技术具备高效的气液混合以及更优的传热传质,能够充分利用催化剂的活性位点参与反应,从而降低催化剂的使用量。

手性环氧关手性环丙基环的反应,batch不是也应该低温拔氢再环化的吗?连续流能解决什么问题呢?

这个反应有2个阶段,第一阶段是拔氢,室温就可以做,第二个阶段关三元环,这个阶段需要高温反应150 度。连续流化学技术解决了这段反应的安全性问题。

可以详细介绍一下催化剂制备、筛选、评价等怎么做吗?

催化剂制备方法主要采用共沉淀、气相沉积、浸渍法等制备工艺开户配资平台,可采用平行反应釜或者微填充床装置进行快速筛选和评价。

富通优配提示:文章来自网络,不代表本站观点。